Operação Reatores de vasos de pressão Em ambientes de alta temperatura, requer uma compreensão profunda dos desafios colocados por temperaturas elevadas. É essencial empregar uma combinação de design atencioso, materiais de alta qualidade, sistemas avançados de segurança e manutenção regular para garantir a segurança e a confiabilidade do reator sob condições tão extremas. A segurança operacional desses reatores não é apenas crucial para evitar acidentes, mas também para manter as taxas de reação química ideais, a eficiência energética e a estabilidade geral do processo.

Uma das considerações mais importantes para os reatores de vasos de pressão operacional em altas temperaturas é selecionar os materiais certos. A integridade estrutural do reator depende dos materiais utilizados, que devem suportar as tensões impostas por temperaturas elevadas sem degradação. Aços de alta liga, ligas de titânio e outros materiais resistentes à temperatura são comumente usados devido à sua resistência superior à expansão térmica, corrosão e fluência. Que se refere à deformação gradual dos materiais sob estresse em altas temperaturas, pode levar a fraquezas estruturais ao longo do tempo. Portanto, é essencial escolher materiais que mantenham sua força e integridade, mesmo após a exposição prolongada a condições de alta temperatura.

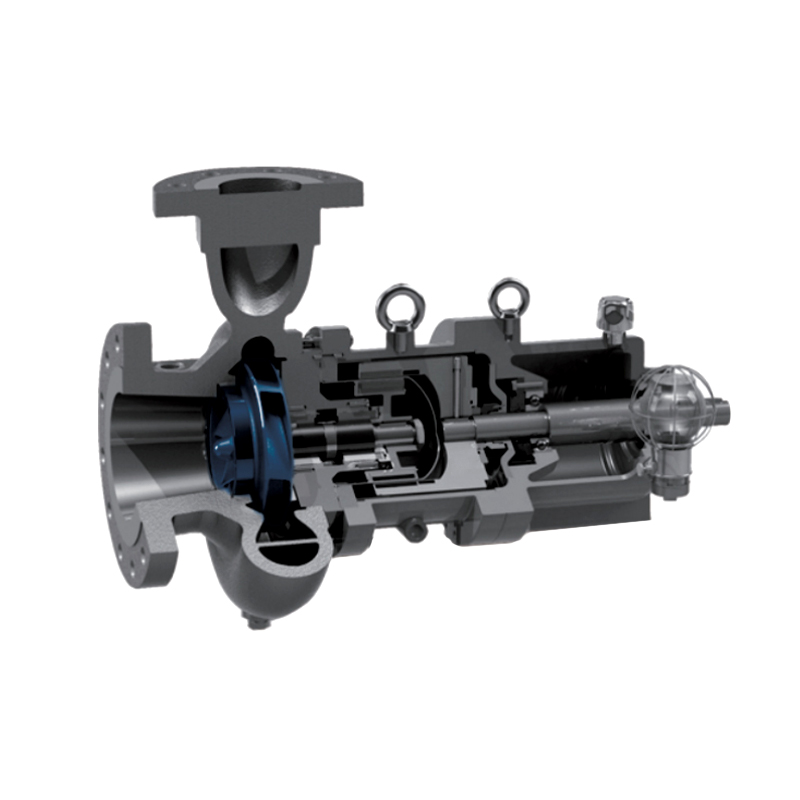

Juntamente com a seleção de materiais apropriados, manter a pressão dentro dos limites seguros é outro aspecto crítico. Altas temperaturas dentro do reator podem levar ao aumento da pressão, o que, se não for gerenciado adequadamente, pode resultar em situações perigosas. Sistemas de alívio de pressão, como válvulas de alívio de pressão (PRVs) e discos de ruptura, são instalados para garantir que qualquer excesso de pressão seja liberado com segurança antes que possa se acumular em níveis perigosos. Esses sistemas são projetados para serem ativados automaticamente quando os limiares de pressão são excedidos, impedindo assim a superesturização, o que pode fazer com que o vaso do reator se rompe. A eficácia desses sistemas de alívio de pressão depende de seu dimensionamento correto e testes regulares para confirmar que eles podem lidar com a pressão máxima possível em condições de alta temperatura.

Em ambientes de alta temperatura, também é crucial gerenciar efetivamente o calor. Isso pode ser alcançado através do isolamento adequado e do uso de sistemas avançados de gerenciamento térmico. O isolamento do reator reduz a perda de calor ou o ganho do ambiente circundante e ajuda a manter temperaturas operacionais estáveis dentro da embarcação. Os materiais de isolamento térmico, como fibras de cerâmica ou espumas resistentes à temperatura, são frequentemente usados para esse fim. Esses materiais não apenas minimizam a perda de calor, mas também ajudam a evitar flutuações de temperatura que podem induzir tensões térmicas nas paredes do vaso, que com o tempo podem levar a rachaduras ou outras formas de degradação do material.

O monitoramento e o controle constantes de parâmetros críticos, como temperatura e pressão, são essenciais para a operação segura do reator. Sistemas avançados de instrumentação, incluindo termopares, transdutores de pressão e sensores de temperatura, permitem o monitoramento em tempo real do ambiente interno do reator. Esses sensores fornecem feedback contínuo, permitindo que os operadores ajustem os parâmetros operacionais, conforme necessário. Os sistemas de controle automatizados podem ser integrados a esses instrumentos para garantir que o reator esteja sempre operando dentro de limites seguros, fazendo ajustes automáticos para evitar superaquecimento ou superesturização. No caso de quaisquer anomalias ou irregularidades, o sistema também pode alertar os operadores e desencadear procedimentos de desligamento de emergência, se necessário.

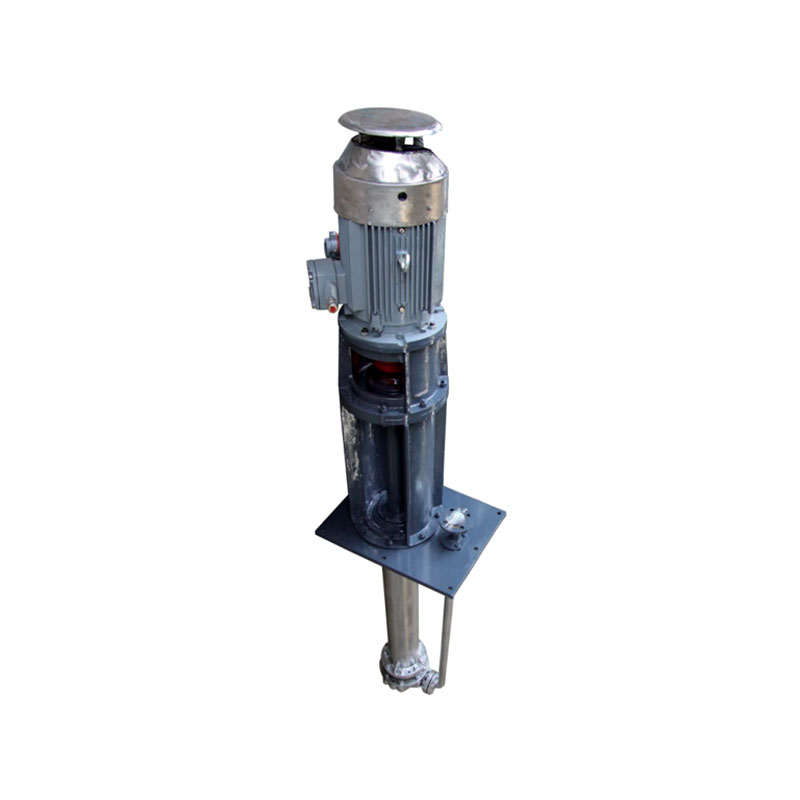

Para evitar superaquecimento, muitos reatores de alta temperatura também incorporam sistemas de troca de calor ou mecanismos de resfriamento. Esses sistemas são projetados para dissipar o calor gerado durante as reações químicas dentro do reator, garantindo que a temperatura permaneça dentro da faixa ideal para o processo desejado. Os trocadores de calor usam um fluido ou gás de resfriamento para absorver e levar o excesso de calor, que é então dissipado através de sistemas de resfriamento externos. A redundância nesses sistemas de refrigeração é crucial; Eles devem ser projetados para operar, mesmo que um componente falhe, garantindo o controle contínuo da temperatura e impedindo que o reator atinja temperaturas perigosas.

Outro fator-chave para garantir a operação segura dos reatores de vasos de pressão em condições de alta temperatura é a manutenção e a inspeção de rotina. As altas temperaturas podem acelerar o desgaste e rasgar os componentes do reator, principalmente as vedações, as juntas e as válvulas, que são vulneráveis à expansão térmica e à fadiga do material. As inspeções regulares ajudam a detectar sinais de deterioração ou danos mais cedo, permitindo substituições ou reparos oportunos. As principais áreas que requerem atenção frequente incluem verificação quanto ao estresse térmico, corrosão e sinais de fadiga em componentes críticos, como as paredes do vaso do reator, válvulas de alívio de pressão e trocadores de calor.

.jpg)

TOPO

TOPO